最新资讯

INFORMATION咨询热线

13603180245 地址:景县东开发区

电话:0318-7158977

传真:0318-7158977

手机:13603180245

邮箱:jdh_13603180245@126.com

QQ:2441998923

联系人:焦东海

电话:0318-7158977

传真:0318-7158977

手机:13603180245

邮箱:jdh_13603180245@126.com

QQ:2441998923

联系人:焦东海

提高高压活动弯头体使用寿命的工艺途径

发布时间:2019/02/15 点击量:

1.引言

高压活动弯头是油田水泥车、压裂车、各种高压管汇、管线及其他高压设备上的重要配件。可用来输送油、水、压裂液及混合液体。最大工作压力为 ,因此要求工件具有良好的机械性能。油田上目前使用的高压活动弯头分为进口和国产两种,进口高压活动弯头使用寿命长,但价格昂贵。国产高压活动弯头大多采用锻压件经调质处理后精加工成型,成本较低,但使用寿命较短。目前国内生产的弯头多采用增加壁厚来提高使用寿命,但增加壁厚不仅增加了材料成本,还因为重量增加给操作带来不便。因此,为了延长高压活动弯头使用寿命,必须采取有效工艺措施提高工件综合机械性能。

2.工件结构及破坏原因

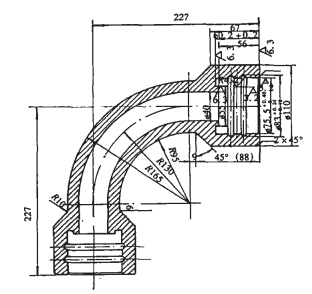

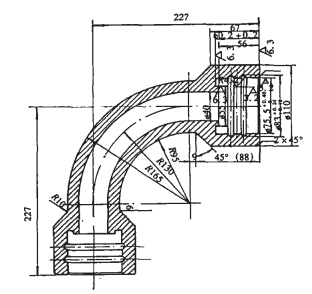

高压活动弯头体材料为35CrMo,结构如图1所示。

图1 工件结构

从弯头体结构设计上可以看出,弯头体采用的是弧线形设计,目的是缓解高压流体的冲击。弯头体两端与两个弯接头之间分别用滚珠连接到一起。滚珠既可限制二者之间的轴向移动,又可使二者之间相对旋转。Φ密封止口用于放置U型密封圈,弯头体与弯接头之间的密封方式为端面密封。使用时,通过旋转弯接头可以调整输送管线之间的相对位置以满足使用要求。目前,弯头体采用的成型工艺为:锻造—正火—钻孔—煨弯—调质—机加工。由于工件采用的热处理工艺为整体调质,综合机械性能较好,硬度HRC38-42,加工性能良好。弯头体损坏一般有两种方式:一种是从R165内园弧处磨损断裂。据现场技术分析,工件在工作中输送混合液时,混合液中的粒状物在高压下对工件内壁冲刷,而工件内壁硬度偏低、耐磨性差,导致R165内园弧成为工件的薄弱环节。另一种是滚道槽内表面硬度低,精度也不能满足使用要求,导致滚道槽磨损严重使得弯头体转动不灵活或出现“卡死”现象。

3.工艺措施

针对上述情况,改善现有工艺,提高工件内表面的硬度、耐磨性以及工件加工精度是提高工件使用寿命的重要途径。

3.1成型工艺的改进

原工艺设计无论是选材还是工艺流程基本是合理的,只是不能满足工件高耐磨性的要求,这也是工件使用寿命相对较短的根本因素。如将热处理工艺改为整体淬火,耐磨性将会明显增强,但工件的综合机械性能尤其是抗冲击性能则会下降,工件的损坏方式将会改变,仍然不会提高工件的使用寿命。高频淬火是一种提高工件表面硬度的热处理方法,如果将弯头体整体调质后对其内表面进行高频淬火,则既能保证工件的综合机械性能,又能使工件内表面的硬度明显提高。因此,将原有工艺做如下改进:锻造—正火—钻孔—煨弯—整体调质—车削—内表面高频淬火—磨削滚道槽。

改进后的工艺除保留原有工艺的特点,即工件的综合机械性能外,对工件的内表面进行了高频淬火。高频淬火后的内表面硬度达到HRC50—55。淬硬层深度3mm左右,硬度及耐磨性明显增强。但滚道槽硬度提高后给车削加工带来不便,所以将高频淬火后的滚道槽用磨削加工来保证,这样不仅可以满足工件使用性能的要求,还使滚道槽的表面粗糙度由原来的Ra值降低到,使工件的精度明显提高。

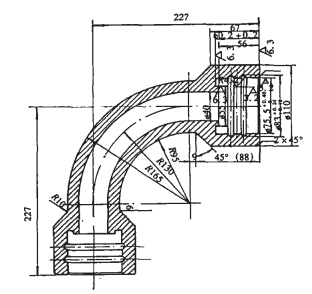

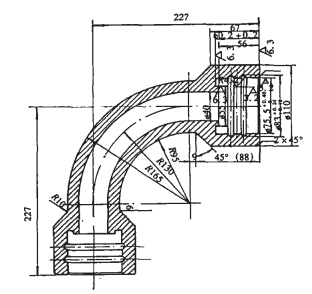

由于工件结构的特殊性,磨削时定位基准的选择是至关重要的。如果用Φ110外圆轴线及端面作为定位基准,不仅会给加工时的装夹带来不便,还会由于定位基准与加工基准不重合而使累积误差增大。因此,设计磨床夹具时,在考虑装夹便利的前提下,在弯头体端面处设计一工艺止口,工艺止口的轴线与滚道槽的轴线设计为同一加工基准。如图2所示。这样,工艺止口的大小既不会影响到弯头体与弯接头的连接,也不会影响到弯头体的强度。用工艺止口外端面及轴线作为定位基准,即可满足滚道槽的磨削加工。

图2 工艺设计示图

3.2磨削材料的选择

高压活动弯头体滚道槽经高频淬火后硬度及耐磨性明显提高但在磨削过程中如果磨轮材料选择不当将会出现磨削烧损和龟裂现象所以磨削材料的选择十分关键。

立方氮化硼(CBN)是最硬的切削材料之一,与金刚石相比,CBN有以下优点:

第一,具有优越的红硬性。在较高的温度时(1200℃),仍能保持良好硬度;第二,金刚石与钢料接触时容易产生石墨化,的机械强度比金刚石高两倍关键是CBN晶体具有特别优异的切削刃,工作时产生的热量较少。对减少滚道槽表面的烧伤及龟裂现象有利。为了使磨轮有较高的寿命,应合理选择切削用量。CBN磨轮的正常切削速度为40m/s,进给速率为500-1200mm/min,进刀深度可随机选择。一般情况下,决定磨削用量的因素主要是热处理变形以及工件的最终精度。

4.小结

综上所述,决定弯头体使用寿命的主要因素是弯头体的材质及热处理后的机械性能。调质处理可满足工件的抗冲击等综合机械性能,工件内表面的高频淬火可以满足工件的高硬度、高耐磨性。而决定工件精度的最主要因素是磨轮、工件和机床夹具组成的整个系统的总刚度。满足了上述要求即可使工件的使用寿命明显提高。

高压活动弯头是油田水泥车、压裂车、各种高压管汇、管线及其他高压设备上的重要配件。可用来输送油、水、压裂液及混合液体。最大工作压力为 ,因此要求工件具有良好的机械性能。油田上目前使用的高压活动弯头分为进口和国产两种,进口高压活动弯头使用寿命长,但价格昂贵。国产高压活动弯头大多采用锻压件经调质处理后精加工成型,成本较低,但使用寿命较短。目前国内生产的弯头多采用增加壁厚来提高使用寿命,但增加壁厚不仅增加了材料成本,还因为重量增加给操作带来不便。因此,为了延长高压活动弯头使用寿命,必须采取有效工艺措施提高工件综合机械性能。

2.工件结构及破坏原因

高压活动弯头体材料为35CrMo,结构如图1所示。

图1 工件结构

从弯头体结构设计上可以看出,弯头体采用的是弧线形设计,目的是缓解高压流体的冲击。弯头体两端与两个弯接头之间分别用滚珠连接到一起。滚珠既可限制二者之间的轴向移动,又可使二者之间相对旋转。Φ密封止口用于放置U型密封圈,弯头体与弯接头之间的密封方式为端面密封。使用时,通过旋转弯接头可以调整输送管线之间的相对位置以满足使用要求。目前,弯头体采用的成型工艺为:锻造—正火—钻孔—煨弯—调质—机加工。由于工件采用的热处理工艺为整体调质,综合机械性能较好,硬度HRC38-42,加工性能良好。弯头体损坏一般有两种方式:一种是从R165内园弧处磨损断裂。据现场技术分析,工件在工作中输送混合液时,混合液中的粒状物在高压下对工件内壁冲刷,而工件内壁硬度偏低、耐磨性差,导致R165内园弧成为工件的薄弱环节。另一种是滚道槽内表面硬度低,精度也不能满足使用要求,导致滚道槽磨损严重使得弯头体转动不灵活或出现“卡死”现象。

3.工艺措施

针对上述情况,改善现有工艺,提高工件内表面的硬度、耐磨性以及工件加工精度是提高工件使用寿命的重要途径。

3.1成型工艺的改进

原工艺设计无论是选材还是工艺流程基本是合理的,只是不能满足工件高耐磨性的要求,这也是工件使用寿命相对较短的根本因素。如将热处理工艺改为整体淬火,耐磨性将会明显增强,但工件的综合机械性能尤其是抗冲击性能则会下降,工件的损坏方式将会改变,仍然不会提高工件的使用寿命。高频淬火是一种提高工件表面硬度的热处理方法,如果将弯头体整体调质后对其内表面进行高频淬火,则既能保证工件的综合机械性能,又能使工件内表面的硬度明显提高。因此,将原有工艺做如下改进:锻造—正火—钻孔—煨弯—整体调质—车削—内表面高频淬火—磨削滚道槽。

改进后的工艺除保留原有工艺的特点,即工件的综合机械性能外,对工件的内表面进行了高频淬火。高频淬火后的内表面硬度达到HRC50—55。淬硬层深度3mm左右,硬度及耐磨性明显增强。但滚道槽硬度提高后给车削加工带来不便,所以将高频淬火后的滚道槽用磨削加工来保证,这样不仅可以满足工件使用性能的要求,还使滚道槽的表面粗糙度由原来的Ra值降低到,使工件的精度明显提高。

由于工件结构的特殊性,磨削时定位基准的选择是至关重要的。如果用Φ110外圆轴线及端面作为定位基准,不仅会给加工时的装夹带来不便,还会由于定位基准与加工基准不重合而使累积误差增大。因此,设计磨床夹具时,在考虑装夹便利的前提下,在弯头体端面处设计一工艺止口,工艺止口的轴线与滚道槽的轴线设计为同一加工基准。如图2所示。这样,工艺止口的大小既不会影响到弯头体与弯接头的连接,也不会影响到弯头体的强度。用工艺止口外端面及轴线作为定位基准,即可满足滚道槽的磨削加工。

图2 工艺设计示图

3.2磨削材料的选择

高压活动弯头体滚道槽经高频淬火后硬度及耐磨性明显提高但在磨削过程中如果磨轮材料选择不当将会出现磨削烧损和龟裂现象所以磨削材料的选择十分关键。

立方氮化硼(CBN)是最硬的切削材料之一,与金刚石相比,CBN有以下优点:

第一,具有优越的红硬性。在较高的温度时(1200℃),仍能保持良好硬度;第二,金刚石与钢料接触时容易产生石墨化,的机械强度比金刚石高两倍关键是CBN晶体具有特别优异的切削刃,工作时产生的热量较少。对减少滚道槽表面的烧伤及龟裂现象有利。为了使磨轮有较高的寿命,应合理选择切削用量。CBN磨轮的正常切削速度为40m/s,进给速率为500-1200mm/min,进刀深度可随机选择。一般情况下,决定磨削用量的因素主要是热处理变形以及工件的最终精度。

4.小结

综上所述,决定弯头体使用寿命的主要因素是弯头体的材质及热处理后的机械性能。调质处理可满足工件的抗冲击等综合机械性能,工件内表面的高频淬火可以满足工件的高硬度、高耐磨性。而决定工件精度的最主要因素是磨轮、工件和机床夹具组成的整个系统的总刚度。满足了上述要求即可使工件的使用寿命明显提高。