最新资讯

INFORMATION咨询热线

13603180245 地址:景县东开发区

电话:0318-7158977

传真:0318-7158977

手机:13603180245

邮箱:jdh_13603180245@126.com

QQ:2441998923

联系人:焦东海

电话:0318-7158977

传真:0318-7158977

手机:13603180245

邮箱:jdh_13603180245@126.com

QQ:2441998923

联系人:焦东海

压裂车活动弯头爆裂分析!

发布时间:2019/02/15 点击量:

某油田在一次打井操作中,用于压裂车上的一只3"(76. 2 mm)105 MPa-50型活动弯头在压裂作业时突然发生爆裂。

该活动弯头材质为20CrNiMo,仅使用1年左右。经复验,其化学成分符合标准要求。弯头生产工艺流程为:锻件一正火一粗加工一渗碳淬火一低温回火一机加工,出厂前按《高压流体控制产品出厂实验程序》的要求进行过压力值为158MPa的本体强度实验,实验结果符合要求。

在压裂作业时弯头接触的介质为酸化液(20%的HC1+1.5%的HF+粘合剂),打一口井的酸化压裂要压入的酸性介质体积在400m3到1000m3;,压裂的压力在50-90 MPa之间。为确定爆裂原因,对该泄漏管进行取样分析,本文介绍分析过程及结果。

1.检验结果

1. 1宏观检查

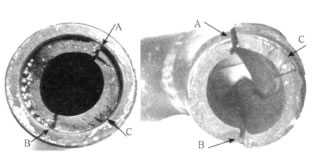

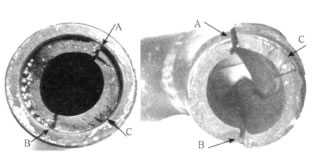

图1为拼复的爆裂弯头宏观照片。断口锈蚀严重,但脆性断裂特征仍十分明显,图2为弯头横向断裂面,属主要断裂面。从图中可以看出,断裂发生在密封止口处,比较明显的断裂源有3个,如图2箭头所示的A,B,C 3个部位。

图1破裂弯头宏观照片

图2破裂弯头匹配断口特征

A区:有一条穿透壁厚的纵裂纹,纵裂面覆盖一层严重的腐蚀产物,用热盐酸水溶液清洗后断口形貌如图3所示。纵裂面断口分为2个较明显的区域:靠内壁一侧较平坦,放射状花样从内壁表面向壁厚方向扩展,表明裂纹起源于内壁;靠外壁一侧断口较粗糙呈纤维状,该区域是最后撕裂区。同时在内壁表面发现多条纵向微裂纹,可见该纵裂纹的形成与内壁表面微裂纹相关。

图3 A部位纵裂缝断而形貌

B区:与A区特征大致相同。

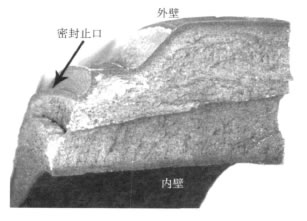

C区:该区约占整个断面1/ 5,断面上有多个层状小平台,平台上有明显的放射状条纹,条纹收敛于外侧的密封止口底部,该处壁厚较薄。

根据上述特征可以看出断裂的发展顺序为:A,B内壁表面微裂纹向纵、横向扩展,当扩展到一定程度,在C部位密封止口底部产生横裂纹,最终产生横向断裂。

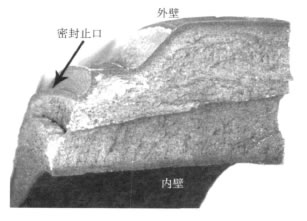

1. 2金相检验

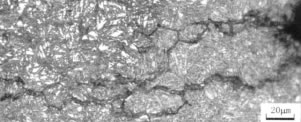

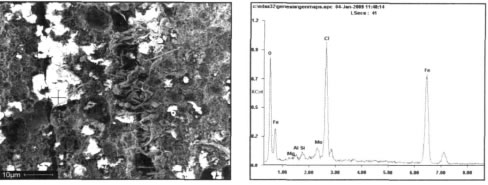

宏观检查发现,图2所示的A,B部位内壁表面有多条纵向微裂纹,磨制其内壁表面观察到裂纹处及其附近有一些腐蚀坑,这些腐蚀坑常萌生于硫化物夹杂处(见图4)。通过腐蚀坑底取横截面金相试样,裂纹呈锯齿状沿弯头厚度方向扩展,其内有腐蚀产物,尾端常可见硫化物夹杂。

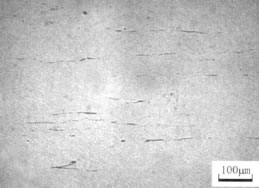

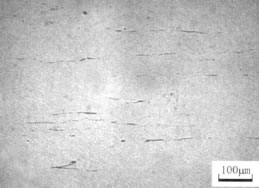

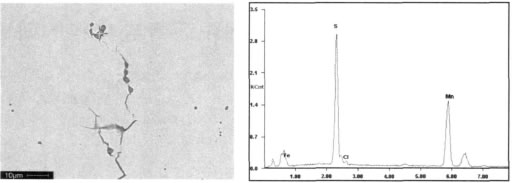

取纵截面金相试样观察,细条状硫化物夹杂颇多(见图5),按G B/ T 10561- 2005标准评定为A3级。

经测量,试样内、外壁渗碳层深度为1. 2一1.4 mm,符合相关技术条件要求。

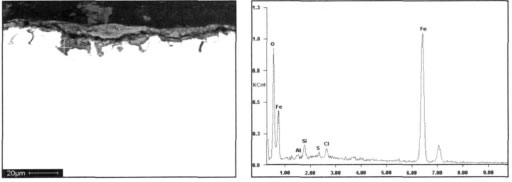

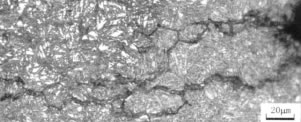

试样内、外壁表层组织均为粗片状回火马氏体+残余奥氏体,原奥氏体晶粒度为8级,裂纹沿奥氏体晶界扩展(见图6),终止于渗碳层内部;心部为马氏体与贝氏体的回火组织。

图4内壁表而硫化物夹杂与腐蚀坑

图5截面试样硫化物夹杂

图6裂纹沿奥氏体晶界扩展

1. 3扫描电镜观察

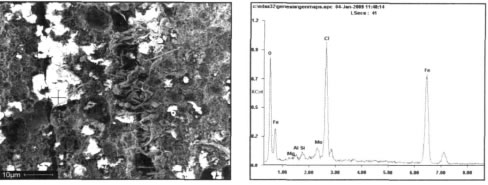

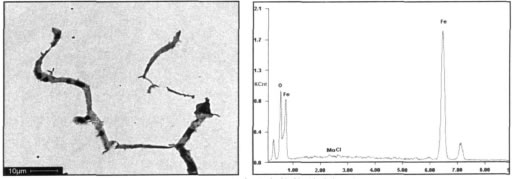

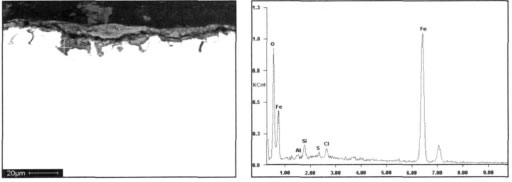

用扫描电镜对图2所示的主断口和A,B部位纵裂面进行分析,断口覆盖有腐蚀产物,腐蚀产物中富集C1元素(w (C1)=17. 11%)见图7。

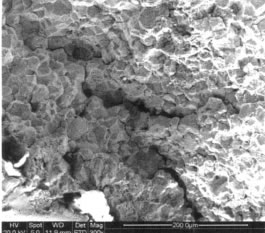

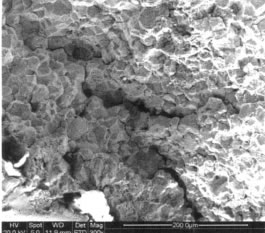

用丙酮溶液清洗去掉主断口腐蚀物后观察,弯管内、外壁表层(深度约0. 84 mm的范围)以沿晶断裂为主,局部有二次沿晶裂纹,显示出明显的冰糖状花样,见图8。其余部位为准解理+解理特征,并有少量细小二次裂纹。

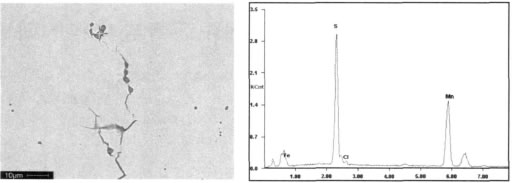

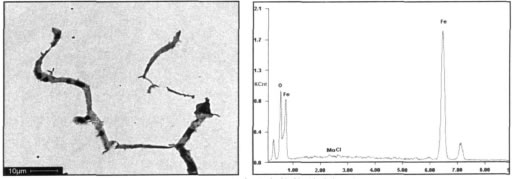

用扫描电镜能谱分析仪对金相试样进行分析,内壁表层腐蚀坑内除Fe, Si的氧化物外,还富集有氯元素和少量硫元素(图9);裂纹尾端分叉,其内也富集氯元素(见图10);裂纹尾端硫化物为硫化锰,夹杂中亦富集氯元素(见图11)。

图7断口腐蚀产物能谱分析图

图8外壁表层沿晶断口及二次裂纹特征

图9截面内壁表层腐蚀坑形貌及能谱分析图

图10裂纹内腐蚀产物能谱分析图

图11裂纹尾端硫化物夹杂及能谱分析图

2.结果分析

根据上述检验结果,可认为某油田压裂车上的活动弯头在压裂作业时发生爆裂事故,属于应力腐蚀破裂。

应力腐蚀破裂是金属构件在拉应力(外应力或残余应力)和腐蚀介质的共同作用下,引起的一种破坏形式。分析引起爆裂的因素如下:

1)扫描电镜能谱分析结果表明,在弯头内壁腐蚀坑内、裂纹中及硫化锰夹杂处均富集氯元素,沿晶破坏是应力腐蚀破坏的一个特征,这说明引起弯头应力腐蚀的介质是氯化物,它是一种很强的应力腐蚀介质。该活动弯头仅使用1年左右,接触的介质为酸化液(20%的HC1+1.5%的HF+粘合剂),可见氯化物来源于酸化液中的HCI。

2)打一口井的酸化压裂要压入的酸性介质体积在400 m3到1 000 m3,压裂的压力在50 ~ 90MPa之间。因此,活动弯头在工作过程中要承受很大的拉应力,为应力腐蚀提供了应力方面的条件。

3)该活动弯头材质为20C rN iMo、其化学成分、机械性能均符合有关标准的要求。金相检验结果表明,材料中硫化锰夹杂颇多,按GB/ T 10561-2005标准评定达到了A3级。这表明该钢的纯净度较差,夹杂物数量较多会显著降低钢的耐应力腐蚀性能。从金相检验中发现,腐蚀坑产生于硫化锰夹杂处,而裂纹萌生于腐蚀坑底部,可见活动弯头材质中严重的硫化锰夹杂是应力腐蚀裂纹的诱发点,它是促使应力腐蚀、破坏的因素之一。

3.结语

某油田压裂车上的活动弯头在压裂作业时发生爆裂属于应力腐蚀破裂。由于材质中存在严重的硫化锰夹杂,在拉应力及氯化物腐蚀介质的作用下,由硫化锰夹杂处诱发的腐蚀裂纹进一步扩展即造成活动弯头破裂。

该活动弯头材质为20CrNiMo,仅使用1年左右。经复验,其化学成分符合标准要求。弯头生产工艺流程为:锻件一正火一粗加工一渗碳淬火一低温回火一机加工,出厂前按《高压流体控制产品出厂实验程序》的要求进行过压力值为158MPa的本体强度实验,实验结果符合要求。

在压裂作业时弯头接触的介质为酸化液(20%的HC1+1.5%的HF+粘合剂),打一口井的酸化压裂要压入的酸性介质体积在400m3到1000m3;,压裂的压力在50-90 MPa之间。为确定爆裂原因,对该泄漏管进行取样分析,本文介绍分析过程及结果。

1.检验结果

1. 1宏观检查

图1为拼复的爆裂弯头宏观照片。断口锈蚀严重,但脆性断裂特征仍十分明显,图2为弯头横向断裂面,属主要断裂面。从图中可以看出,断裂发生在密封止口处,比较明显的断裂源有3个,如图2箭头所示的A,B,C 3个部位。

图1破裂弯头宏观照片

图2破裂弯头匹配断口特征

A区:有一条穿透壁厚的纵裂纹,纵裂面覆盖一层严重的腐蚀产物,用热盐酸水溶液清洗后断口形貌如图3所示。纵裂面断口分为2个较明显的区域:靠内壁一侧较平坦,放射状花样从内壁表面向壁厚方向扩展,表明裂纹起源于内壁;靠外壁一侧断口较粗糙呈纤维状,该区域是最后撕裂区。同时在内壁表面发现多条纵向微裂纹,可见该纵裂纹的形成与内壁表面微裂纹相关。

图3 A部位纵裂缝断而形貌

B区:与A区特征大致相同。

C区:该区约占整个断面1/ 5,断面上有多个层状小平台,平台上有明显的放射状条纹,条纹收敛于外侧的密封止口底部,该处壁厚较薄。

根据上述特征可以看出断裂的发展顺序为:A,B内壁表面微裂纹向纵、横向扩展,当扩展到一定程度,在C部位密封止口底部产生横裂纹,最终产生横向断裂。

1. 2金相检验

宏观检查发现,图2所示的A,B部位内壁表面有多条纵向微裂纹,磨制其内壁表面观察到裂纹处及其附近有一些腐蚀坑,这些腐蚀坑常萌生于硫化物夹杂处(见图4)。通过腐蚀坑底取横截面金相试样,裂纹呈锯齿状沿弯头厚度方向扩展,其内有腐蚀产物,尾端常可见硫化物夹杂。

取纵截面金相试样观察,细条状硫化物夹杂颇多(见图5),按G B/ T 10561- 2005标准评定为A3级。

经测量,试样内、外壁渗碳层深度为1. 2一1.4 mm,符合相关技术条件要求。

试样内、外壁表层组织均为粗片状回火马氏体+残余奥氏体,原奥氏体晶粒度为8级,裂纹沿奥氏体晶界扩展(见图6),终止于渗碳层内部;心部为马氏体与贝氏体的回火组织。

图4内壁表而硫化物夹杂与腐蚀坑

图5截面试样硫化物夹杂

图6裂纹沿奥氏体晶界扩展

1. 3扫描电镜观察

用扫描电镜对图2所示的主断口和A,B部位纵裂面进行分析,断口覆盖有腐蚀产物,腐蚀产物中富集C1元素(w (C1)=17. 11%)见图7。

用丙酮溶液清洗去掉主断口腐蚀物后观察,弯管内、外壁表层(深度约0. 84 mm的范围)以沿晶断裂为主,局部有二次沿晶裂纹,显示出明显的冰糖状花样,见图8。其余部位为准解理+解理特征,并有少量细小二次裂纹。

用扫描电镜能谱分析仪对金相试样进行分析,内壁表层腐蚀坑内除Fe, Si的氧化物外,还富集有氯元素和少量硫元素(图9);裂纹尾端分叉,其内也富集氯元素(见图10);裂纹尾端硫化物为硫化锰,夹杂中亦富集氯元素(见图11)。

图7断口腐蚀产物能谱分析图

图8外壁表层沿晶断口及二次裂纹特征

图9截面内壁表层腐蚀坑形貌及能谱分析图

图10裂纹内腐蚀产物能谱分析图

图11裂纹尾端硫化物夹杂及能谱分析图

2.结果分析

根据上述检验结果,可认为某油田压裂车上的活动弯头在压裂作业时发生爆裂事故,属于应力腐蚀破裂。

应力腐蚀破裂是金属构件在拉应力(外应力或残余应力)和腐蚀介质的共同作用下,引起的一种破坏形式。分析引起爆裂的因素如下:

1)扫描电镜能谱分析结果表明,在弯头内壁腐蚀坑内、裂纹中及硫化锰夹杂处均富集氯元素,沿晶破坏是应力腐蚀破坏的一个特征,这说明引起弯头应力腐蚀的介质是氯化物,它是一种很强的应力腐蚀介质。该活动弯头仅使用1年左右,接触的介质为酸化液(20%的HC1+1.5%的HF+粘合剂),可见氯化物来源于酸化液中的HCI。

2)打一口井的酸化压裂要压入的酸性介质体积在400 m3到1 000 m3,压裂的压力在50 ~ 90MPa之间。因此,活动弯头在工作过程中要承受很大的拉应力,为应力腐蚀提供了应力方面的条件。

3)该活动弯头材质为20C rN iMo、其化学成分、机械性能均符合有关标准的要求。金相检验结果表明,材料中硫化锰夹杂颇多,按GB/ T 10561-2005标准评定达到了A3级。这表明该钢的纯净度较差,夹杂物数量较多会显著降低钢的耐应力腐蚀性能。从金相检验中发现,腐蚀坑产生于硫化锰夹杂处,而裂纹萌生于腐蚀坑底部,可见活动弯头材质中严重的硫化锰夹杂是应力腐蚀裂纹的诱发点,它是促使应力腐蚀、破坏的因素之一。

3.结语

某油田压裂车上的活动弯头在压裂作业时发生爆裂属于应力腐蚀破裂。由于材质中存在严重的硫化锰夹杂,在拉应力及氯化物腐蚀介质的作用下,由硫化锰夹杂处诱发的腐蚀裂纹进一步扩展即造成活动弯头破裂。