压裂管汇活动弯头锻造毛坯制造工艺

700公斤/厘米2压裂管汇中的2"活动弯头和Φ45活动弯头的工作压力为700公斤/厘米2,试验压力为900-1000公斤/厘米2。在压裂施工时,携带石英砂的高压压裂液以很高的速度流过活动弯头内孔,使弯曲部位外侧的孔壁严重磨损,甚至被磨穿。如用铸钢毛坯制造这种活动弯头,不能保证质量。过去我厂制造这类活动弯头时,先锻成实心直角形,然后从两端钻孔相通。这种结构不能满足700公斤/厘米2压裂管汇的工作条件。现在我们采用热煨弯-锻造工艺制造活动弯头毛坯,并保证活动弯头弯曲部位外侧的壁厚大于内侧的壁厚,经过加工试压,能够满足规定的技术要求。

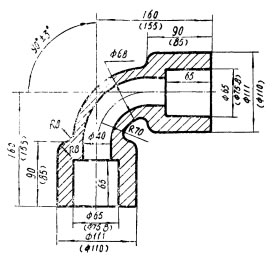

高压活动弯头锻造毛坯的制造工序是:车制直通孔坯料—内孔装砂—加热—煨弯,锻造—清砂—调质。现以2"活动弯头(图1)为例具体介绍如下。

图1 2"活动弯头毛坯图

(图中只标出主要尺寸,括号内尺寸是成品尺寸)

一、车制直通孔坯料

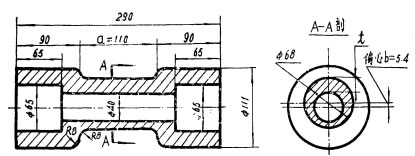

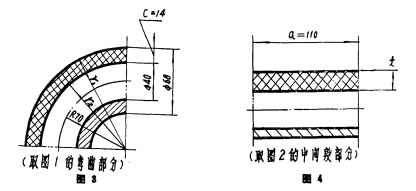

考虑到直通孔坯料在加热煨弯时,其弯曲部位外侧璧厚承受拉力变薄而内侧壁厚增厚,因此要求将坯料的中间一段车成偏心(图2),以便使煨成的活动弯头的外侧具有足够的厚度,从而延长活动弯头的使用寿命。

图2 直通孔坯料

图2中的a长度,可按弯曲部位内孔中心线的圆弧长度计算。

图2中的偏心b,根据煨弯前后体积不变的原则,可按公式计算。

弯曲部位内侧的壁厚,因煨弯后一般都能符合要求,可以不验算。这种偏心通孔的坯料,我们是在车床上采用偏心套胎具车制的。

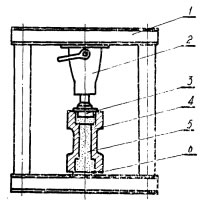

二、内孔装砂

为了减少热煨时弯曲部位变形(变扁和直径缩小) 的程度,坯料内孔需装填砂子,而且应尽可能填实。我们采用图5所示的装砂装置将粒度较大(直径约1-2毫米) 的铸钢用石英砂(预先经烤干),填装到内孔中。

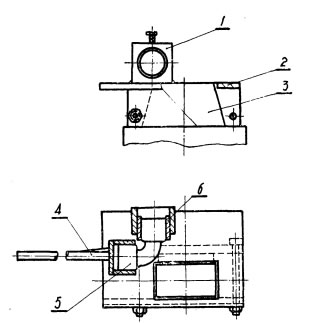

装沙装置

1.焊接框架; 2.5 吨千斤项; 3.堵头; 4. 工件;5.砂子;6.盖子

装砂前先把盖子6点焊在工件4的一端,然后在工件4 的内孔装砂子。砂子装好后,将堵头3 放在工件4的上端,用千斤预2 把砂子压实,最后把堵头3 点焊在工件4上。

三、加热

为了减少煨弯时的变形阻力,将坯料加热到1000-1100℃。我们用烧原油的锻造加热炉加热,坯料在炉内加热时,应适时翻动,使加热均匀、热透。

四、煨弯、锻造

由于我厂没有专用的煨弯设备,所以采用图6 所示的工具进行煨弯。

胎具1 中的内套6 的孔径随工件尺寸而定。加热好的直通孔坯料先插入胎具1的内套6的孔中( 此时要注意找正偏心方向,使壁厚大的一边处于弯曲部位的外侧),然后用板把4 扳弯。扳弯以后,坯料弯曲部位会出现稍许变扁的现象,可用图7 所示的校正模具在560公斤的锻锤上锻打校正。整个煨弯、校正过程在一火内完成,用90°样板检查,保证角度在90°±8°范围内。

煨弯工具

1.胎具;2.固定板架;3.560公斤锻锤下砧;4.板把;5.工件;6.内套

五、清砂和调质

用剁子把坯料两端的盖子和堵头打开,倒出砂子(砂子可重复使用)。由于坯料的加工余量不大,所以坯料不经粗加工直接进行调质处理,这样可以减少机加工时活动弯头上夹具的次数,避免找正的困难。目前这种工艺存在的主要问题是:1.坯料煨弯时用人力扳弯,劳动强度大,工效较低;2.垠弯时必须找正偏心方向。